En créant des systèmes qui fournissent des résultats fondamentaux en termes de productivité, de qualité, de logistique et d’intégration globale, nous poursuivons l’innovation.

Nous partageons les mêmes objectifs que les constructeurs automobiles et d’autres industries :

- Accroître la compétitivité

- Améliorer les processus de production, les rendre plus efficaces

- Accroître la productivité et la flexibilité tout en respectant les normes de sécurité et de qualité

Notre culture d’application de l’automatisation pour optimiser et transformer les processus d’ingénierie et de production, c’est ce qui nous différentie. Qu’il s’agisse d’améliorer vos installations existantes ou d’en créer de nouvelles, nous orientons votre activité vers l’avenir.

Innovations dans l’assemblage de carrosserie

Grâce à une expertise de marché sans pareil et un réseau technologique véritablement mondial, Comau développe, teste et déploie en permanence des solutions de fabrication et d’assemblage de pointe qui traitent les changements dynamiques survenant sur le marché. De la construction flexible et rapide d’un véhicule, notamment ceux incluant des matériaux multiples, à l’utilisation de techniques de simulation qui réduisent les temps de programmation, vous pouvez compter sur l’innovation de Comau pour accroître à la fois votre productivité et la qualité.

Nos solutions répondent aux besoins des clients

Des solutions personnalisées innovantes sont les outils qui contribuent au succès de nos clients et constituent un facteur crucial dans la conception, la fabrication et le lancement de nouvelles lignes de véhicules. C’est pourquoi nous collaborons étroitement avec chacun de nos clients pour développer des solutions innovantes qui répondent à des besoins de production spécifiques et sont supportées par un réseau technologique véritablement mondial. De la planification du projet à la formation des opérateurs et au lancement… ce niveau d’intégration nous permet de simplifier les processus de production tout en accroissant la productivité et la qualité.

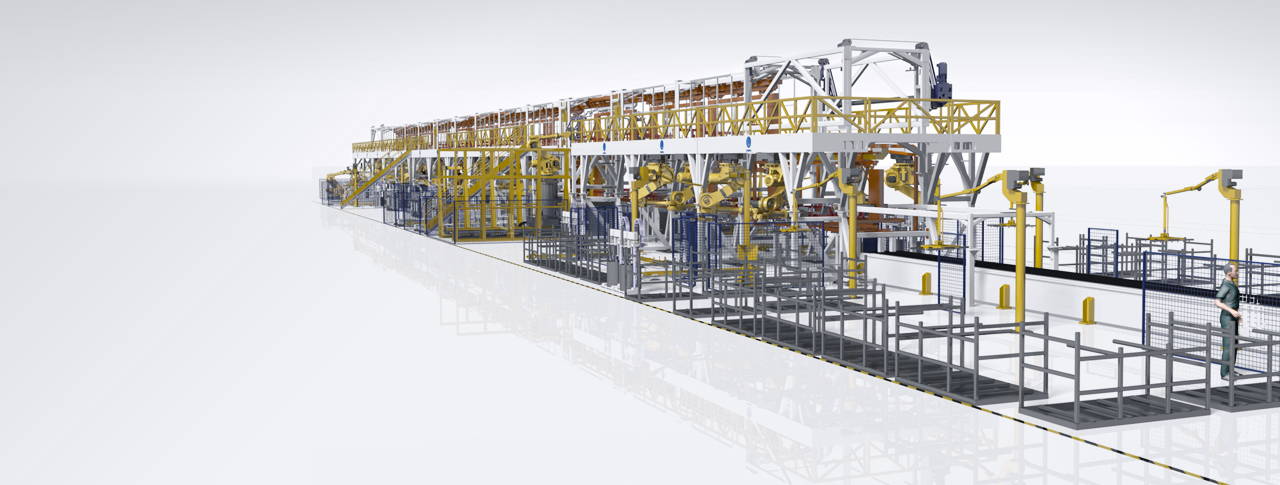

Des systèmes d’assemblage et de transport efficaces

Concernant l’automatisation intelligente, les performances de vos lignes sont largement affectées par l’efficacité de l’architecture de transfert sous-jacente. Pour garantir la sécurité et la flexibilité lorsque les caisses se déplacent entre les stations, le convoyeur de palettes de Comau, un transfert rapide en ligne, et les systèmes d’assemblage asservis sont conçus pour associer une haute précision avec les performances et la configurabilité. De plus, le transfert rapide et sans à-coups aide à réduire le temps sans valeur ajoutée dans vos processus principaux et de sous-assemblage.

Nos solutions

ComauFlex

Développée pour optimiser la construction rapide de véhicules, notamment des véhicules à matériaux multiples, cette stratégie flexible et validée en production répond parfaitement aux exigences du marché primaire demandées par les constructeurs automobiles actuels : flexibilité opérationnelle, exigences en installations minimales, volumes élevés et modèles multiples, ainsi que la possibilité d’utiliser des technologies d’assemblage des matériaux innovantes.

Open RoboGate

Modulaire, flexible et extensible, Open RoboGate peut gérer jusqu’à 18 robots et 6 portes de cadre pour des opérations à vitesse et densité élevées. Et grâce à l’utilisation de robots inversés montés en hauteur, il peut réduire la surface globale du système de production tout en permettant un volume d’assemblage supérieur dans chaque station.

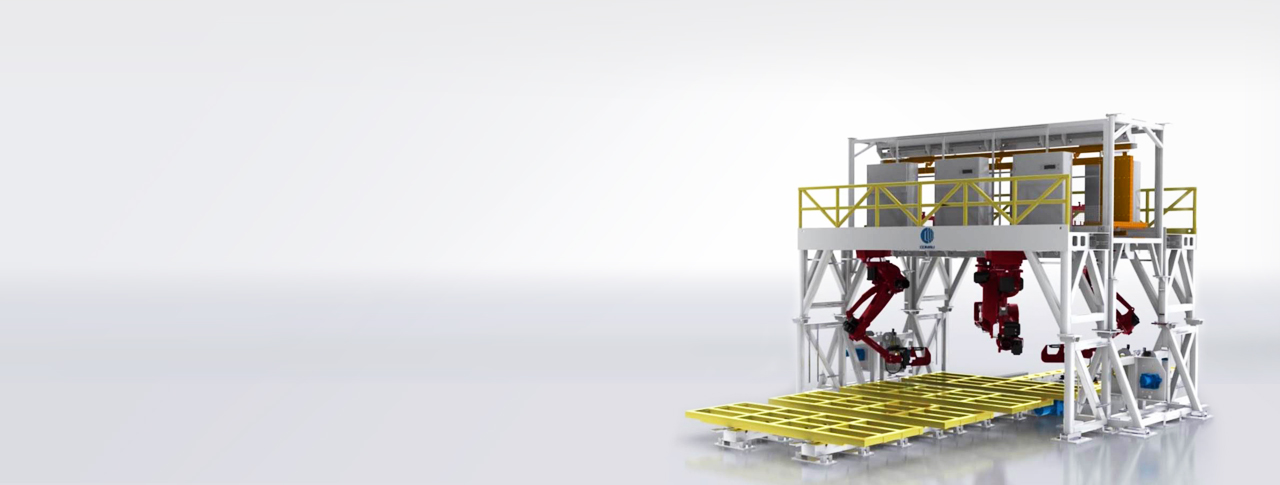

VersaPallet

Ce système de transfert en ligne hautement performant pourrait tout simplement être le système le plus rapide de toute l’industrie automobile pour le transfert de dessous de caisse, le cadre et le montage des côtés de caisse. Basé sur une palette géométrique qui déplace la caisse à travers les lignes, il peut accélérer les caisses, en toute sécurité, via le processus de production en quelques secondes.

VersaRoll

Vitesse, précision et flexibilité accrues dans l’assemblage et le montage du châssis et des côtés pour au plus 4 modèles différents. VersaRoll est un système d’assemblage et de montage asservi conçu principalement pour les châssis et les côtés de caisse, basé sur une commande d’encodeur asservie.